キリンの新たな挑戦。「プラスチックが循環し続ける社会」に向けて

キリン公式noteより(公開日2022年5月26日)

SDGsや環境への関心が高まる中で、ネガティブな話題として取り上げられることもあるペットボトルやプラスチック。一方で私たちの日常生活に浸透し、暮らしを支えている存在でもあります。

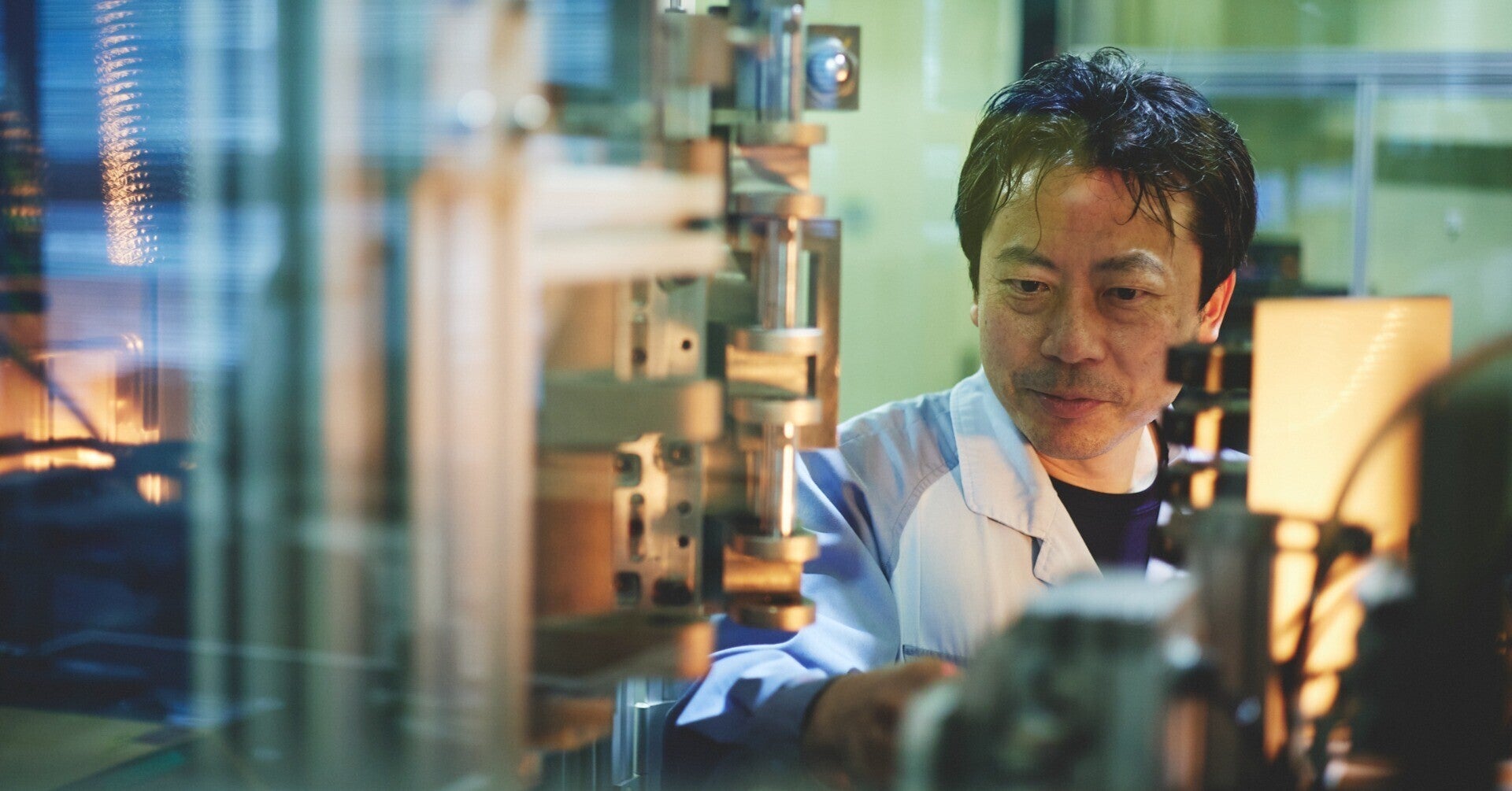

キリンでペットボトルを中心としたパッケ―ジの技術開発に取り組んできた中谷正樹。所属する「パッケージイノベーション研究所(通称・パッケ研)」は、製品容器から輸送資材まで、キリン商品のパッケージ全般に関わる開発や改良を担っており、世界の食品メーカーの中でも最大級の容器開発機関です。

このパッケ研が先導し、キリンが目指すのは「プラスチックが循環し続ける社会」を実現させること。ペット製品から新たなペット製品へ資源循環していくことを目指して技術を開発し、プラスチックとより良い関係を築こうとしています。

─中谷さんは学生時代からパッケージに関することを学ばれていたのですか?

中谷:もともとは大学院で、今でいう進化発生学に近いことを研究していました。進化により新しい「種」が生まれるときには、遺伝子の変化を伴うものですが、種が現れる時に遺伝子レベルでどのようなことがきっかけとなるのか、進化と遺伝子のつながりを植物の形態や生態的な視点も採り込んで研究していました。

─そこからなぜ、キリンに入社したのですか?

中谷:酵母の研究室に入り、とあるビールメーカーとの研究交流の場があったのですが、出来たてのビールを飲ませてもらったら、普段飲んでいる同じビールとの香りや味の違いがよくわかったのです。その記憶が残っており、生物系の知見が活かせてビールが飲める仕事ができたら良いなと思って就職活動をしていました(笑)。そして、縁があってキリンに入社することになりました。

─入社した頃からパッケージ研究に関わっていたのでしょうか?

中谷: はい。1997年4月に入社し、キリンビール名古屋工場でパッケージング担当に配属となりました。そこから異動をはさみながらも、パッケージ分野に携わってきました。

その後、体系化された基礎知識を求めて、2002年にはアメリカのミシガン州立大学へ留学しました。

ミシガン州立大学にはパッケージ学科(School of Packaging)があり、パッケージにフォーカスした授業を組んでいて、世界的にも有名だったので、有用な知見を持ち帰ってキリンの研究所へ還元しようと思ったんです。今では、日本国内の研究者の方々が書いた日本語の教科書も充実してきましたが、当時は日本でまだ出回っていない情報が書かれた書籍や調査報告なども多くありましたから。

─キリンのパッケ研は、どのような仕事をされている部署なのでしょうか?

中谷:パッケ研のミッションは大きく2つあると捉えています。

まずは、容器メーカーなどが作った包装容器が、商品にした時にお客様に不自由なく使ってもらえるか品質評価する確認機能です。キリンに限らず飲料商品においては、飲料を作るメーカーと、容器を専門に作るメーカーとの間で連携することが多くあります。この場合、飲料メーカーは容器メーカーから容器を購入し、それにボトリングして商品とします。

そうするとキリンでは、購入する容器や梱包資材がキリン基準に適合しているのかを確認していく必要が出てきます。湿度や温度といった保管・輸送条件の変化に耐えうるか、あるいは十分な強度があるのか、開けたり閉じたりする操作がしやすいのかなども含め、さまざまな観点でチェックしていきます。

日々進化している梱包資材。たとえば『一番搾り』の6缶パックを巻く資材も形状を工夫し、同等の機能で使う紙の量を減らしている。一つひとつはわずかな違いでも、全体量にすれば大きな省資源化になる。

もう1つは、キリン独自のパッケージなどを開発する機能です。キリンは飲料メーカーでありながら、包装容器やコーティング技術も自社で開発している数少ない企業の1つで、世界の食品メーカーでは最大級の容器開発機関です。容器メーカーが作るものだけでは私たちのニーズが満たせない場合などは、私たちがリードして作っています。

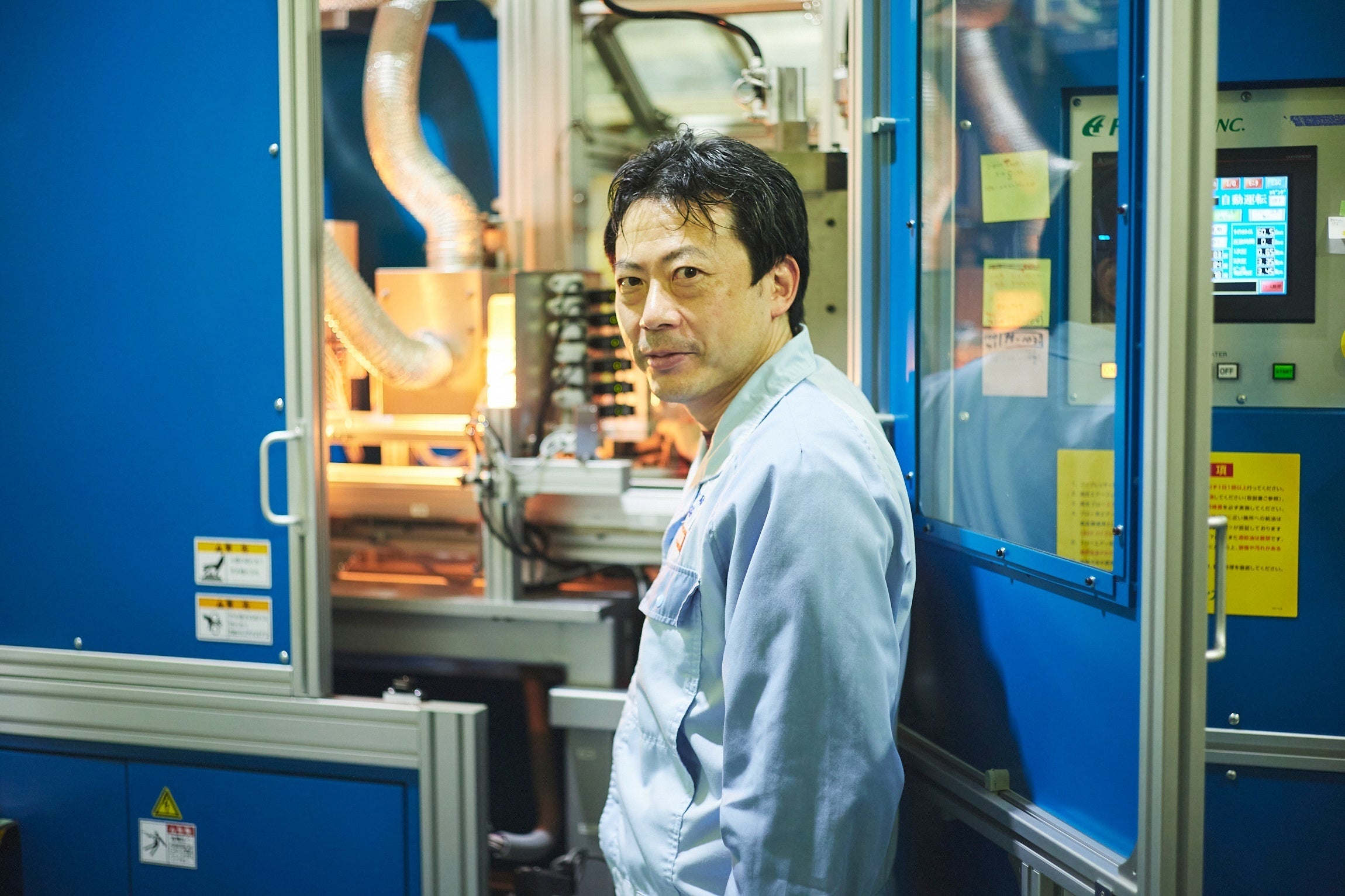

代表例として、キリンの特許技術である「Diamond-Like Carbon(DLC)コーティング」があります。これは、ビールやワインなどのペットボトルに用いられている技術です。

ペットボトルは缶やビンに比べて酸素や炭酸ガスなどの気体分子が通り抜けやすく、ビールに使おうとすると容器の厚みが非常に大きくなってしまいます。それでは、軽い、割れない、形状の自由度が高いといったペットボトルのメリットが活かせないどころか、環境負荷も高くなってしまいます。

そこでキリンが開発したのが、ペットボトルの内側に炭素の薄膜をコーティングする技術です。酸素、炭酸ガス、香気成分の通り抜けをほぼ遮断でき、なおかつ薄膜がナノスケールでわずかな異物にしかならないので、通常のペットボトルとしてそのままリサイクルも可能です。

ビール用途では、次世代型のビールサーバーとして飲食店向けに提供されている「TAPPY」のペットボトルの樽に、このDLCコーティングが活かされています。1台で4種類のビールを提供できる業務用の新型サーバー「Tap Marché」も、工場からできたてのビールを各家庭に宅配する「KIRIN Home Tap」も、この技術に支えられています。

簡単に言うと、「あったらいいな」を探して形にしていくことが、パッケ研の大事なミッションなんですね。

─だからこそ、製品やビジネスの可能性も広がると。賞状やトロフィーも置かれていますね。

中谷:パッケ研はこれまで、世界包装機構が主催するコンテストで「ワールドスター賞」を受賞してきた経歴があるんです。製品として使われるなかでは国内で最も軽いリターナブルビンを作ったり、リサイクルペット100%で作ったペットボトル商品を世界に先駆けて発売したりしたことが表彰の対象になっています。他に国内でも優れた包装技術に贈られる「木下賞」も受賞してきました。

基本的なペットボトルの成形工程。まず、金型を用いて「プリフォーム」と呼ばれる試験管のような形をしたものを作り、それを適切な温度に熱した状態で別の金型のなかで膨らませることでペットボトルが出来上がる。プリフォームとボトルの形状や厚さを工夫することで、使用するペットを少なくすることができる。

─前提として、ペットボトルは、なぜこれほどまでに世界中で使われているのでしょうか。他の容器と比べて、どういったメリットが挙げられますか?

中谷:理由はいろいろな視点からあるのですが、軽い、割れない、中身が見える、形状の自由度が高い、何度でもキャップを閉め直せる、といった点はよく挙げられます。

実は、軽いペットボトルのキャップを開け閉めできることは、飲料を携帯しやすくするうえで画期的なこと、1つのイノベーションでした。それまでの缶や王冠式のビンなどでは一度開封すると飲み切らなければならず、携帯していつでもどこでも水分補給するのは難しいことでした。ペットボトルは新しい生活スタイルを作ったともいえます。

ペットボトルならではの魅力はたくさんあります。1つは、これだけ薄くしても容器としての性能が発揮できること。特に、炭酸ガスが含まれる炭酸飲料まで充填できること。なおかつリサイクルにあたっても、缶やビンを再生するのに比べれば少ないエネルギーでリサイクルすることができ、省エネルギー化できます。

さらにペットボトルから、衣服に使われる「ポリエステル」などに加工して、他の用途にリサイクルできるのも良いところですね。リサイクル含めた省資源・省エネルギーの視点から見るとペットボトルは、実は環境配慮の点でも魅力的なんです。

─そのペットボトルが、なぜ今、サスティナビリティの観点から問題視されるような取り上げ方をされるのでしょう?

中谷:正確に算出は難しいものの、プラスチック生産量の内ペットボトルが占める割合は、数%ほどと推計していますが、割合以上にペットボトルは私たちとって身近な商品として存在感があるかと思います。

私の個人的な解釈にはなりますが、プラスチックはペットボトルに限らず、さまざまな物性や形状を実現しやすいほか、安価につくれるのに機能を発揮できるといった利便性があります。そのため、世界的にも需要が高まって生産量が増加していったのに対して、それを「いかにリサイクルするか」という社会インフラの整備が後回しになってしまったのが、今日における実情だと考えています。

─社会が進化していくスピードよりも、プラスチックの全体量が飛び超えてしまったと。

中谷:そうですね。需要に着目すると、身近なもののほとんどにプラスチックが使われています。自動車もプラスチックを使わなければ重量が上がって燃費が悪くなりますし、家電製品でもオール金属というものはもうなかなか見ないでしょう。使い捨ての手袋なども、公衆衛生に役立っています。幅広い社会生活や産業の分野を、様々なプラスチックの素材が支えていると感じています。

そうすると、社会の成熟や産業の発展とともに使用量は伸び続ける一方で、リサイクルを含めた正しい廃棄処理がなされるためのインフラ整備も進めていかないといけません。リサイクルが追い付かないと、微小になったプラスチックが海に流れ込む「マイクロプラスチック」といった問題にもつながります。しかし、もともとは利便性の高い「優等生」です。やはり、プラスチック無き時代に戻ることは難しく、いかに「スマートに使いこせるのか」が目指すべき道であると感じています。

中谷:もともとパッケ研のミッションは、ビールメーカーとしてガラスビンの研究部門からスタートしています。プラスチックで作られた「ビールケース」も最初は木材で作られており、腐食や重さの問題がありました。それをプラスチックに変えたのは、先輩方の大きな仕事の1つです。それも、製品を作って販売し、回収するまでのシステム全体で捉えると、意義がより深くなるわけです。

今日の包装容器の研究開発では、包装容器そのものだけでなく、社会全体を良くすることを考えなければ、企業の存続にも影響が出てくると思います。CSV(※)先進企業としても必要な動きだといえます。ペットボトルを社会で循環させ続けられるように働きかけていきたいですね。

(※)Creating Shared Value(=共通価値の創造)の略。社会的価値と経済的価値の両立を目指す、経営の指針・スタイルのこと。

─今、パッケ研ではどういったプロジェクトが進んでいますか?

中谷:世界に先駆けて「ペットtoペット」の資源循環を目指しています。ボトルに限らず、ペット製品全体の資源循環を目指すという意味です。

日本国内におけるペットボトルリサイクル率は88.5%(※)と高いのですが、そのうちペットボトルからペットボトルへリサイクルされる割合は約16%(※)にとどまっており、残りは卵のパックや衣服など、ペットボトル以外の「ペット製品」として再利用されています。

(※)出典:ペットボトルリサイクル推進協議会「PETボトルリサイクル年次報告書2021」

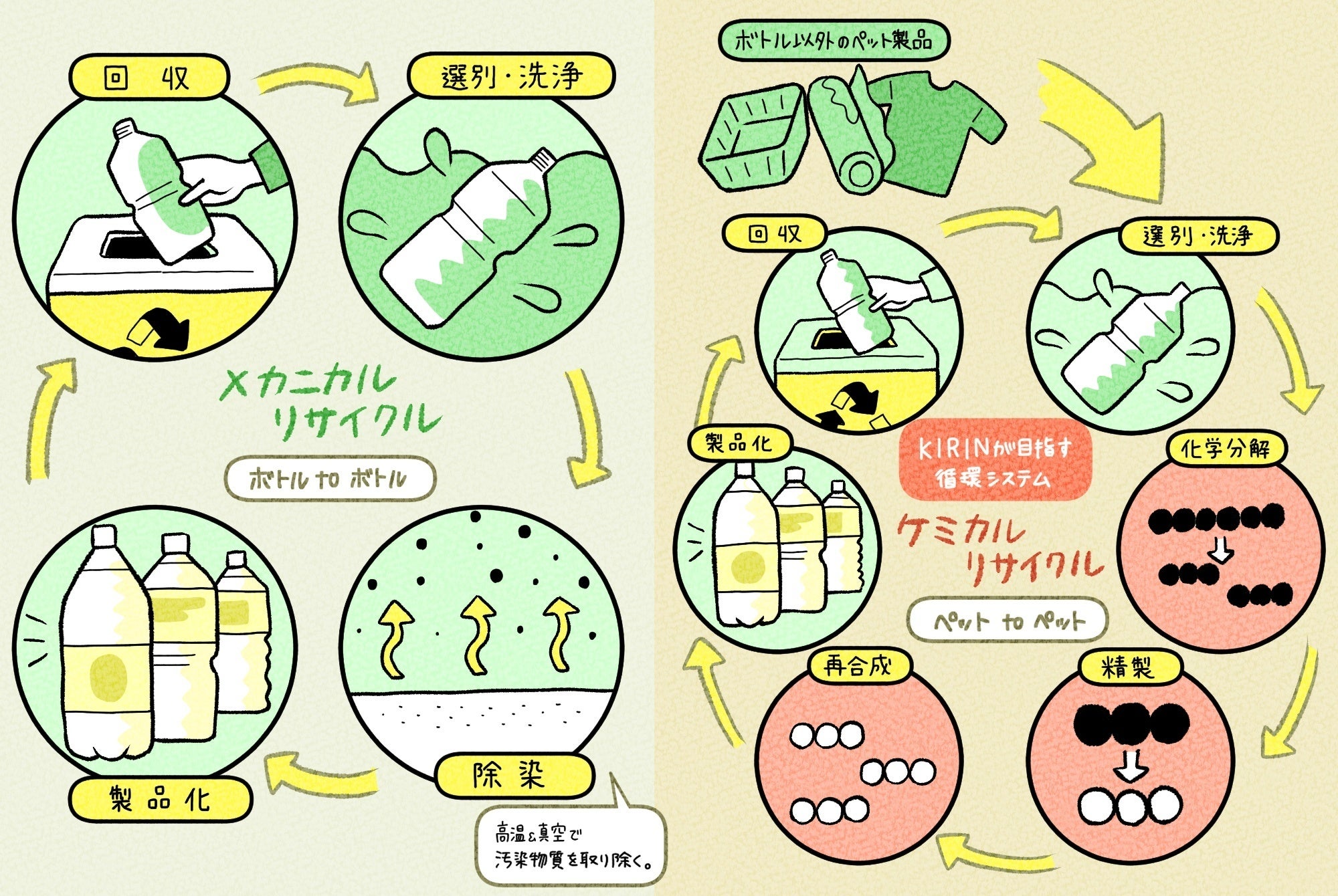

このため私たちは、ペットボトルを持続的に循環していけるものに変えようとしています。現在ペットボトルのリサイクルの主流となっている手法「メカニカルリサイクル」に対し、キリンが化学メーカーの三菱ケミカルと2020年から進めている共同プロジェクトでは「ケミカルリサイクル」という手法を採用しようとしています。

「メカニカルリサイクル」をかいつまんで言うと、回収したペットボトルを粉砕してフレーク状にしてから洗浄し、それを元にペットボトルやその他のペット製品を再生していきます。

しかし、ペットボトル向けのメカニカルリサイクルの課題は、再生するたびに製品の機能や生産性が低下していくために、再生の回数に限度があると言われていること、また、きれいな使用済みペットボトルしか原料にできないことにあります。

先ほど申し上げた通り、現時点では、ペットボトルから再生ペットボトルを作る、いわゆる「ボトルtoボトル」が実現できているのは全体の16%ほどですので、残りを新規のペット製品で賄っている状況です。

このリサイクル全てをメカニカルリサイクルで作った再生材料に変えていこうとすると、おそらく品質を安定させることが難しくなります。また、リサイクルの循環がペットボトルに限られてしまうという懸念もあります。

メカニカルリサイクルとケミカルリサイクルの違い

中谷:そこで、三菱ケミカルと推進中の技術「ケミカルリサイクル」の出番となります。

この手法では、洗浄し、フレーク状にした使用済みペットをアルコールに沈め、化学分解するための触媒を入れて加熱すると、ペットが溶解して液状化します。この段階で、元々ペットだったものは分子レベルでバラバラになります。さらに異物を取り除く処理をして純度を高めます。そうして生まれた原料を再びペットにつなぎ合わせることで、新規なペットと同等の品質に再生できるのです。

バージンペットとメカニカルリサイクル、ケミカルリサイクルで加工したペットから作ったプリフォームの外観。メカニカルリサイクルしていくと、変色のほか、生産適性が下がっていってしまう。

また、分子レベルまで戻す処理があることから、原材料も高品質な使用済みペットボトルに限る必要がなくなります。たとえば、化粧品や洗剤でよく見られる色付きのボトルも、ケミカルリサイクルであれば対象に含められるようになるんです。従来はリサイクル対象でなかったペットボトル以外に、他のペット製品も資源循環していけるという点で、大きな意義があると考えています。

ただ、化学的な工程が増えるため、メカニカルリサイクルに比べて処理コストは増えますので、経済合理性を持って進めることが大きな論点になります。大量に生産したほうが一見経済的ですが、適切な工場の設備規模はどの程度なのか、あるいはそれだけの使用済みペットをいかに回収・確保できるのかも見極めなければなりません。その点は今も議論を続けているところです。

─化学メーカーである三菱ケミカルと組んで進めることは、化学工場のノウハウを持っているなど、メリットも多いでしょうね。

中谷:そこはしみじみ感じます。キリンは飲料メーカーとして再生ボトルを使っていますから、ボトル設計や工場での生産を通じて得た再生ペットに関する知見がこの連携で役立ちます。

キリングループは「食から医にわたる領域で価値を創造し、世界のCSV先進企業となる」というビジョンを掲げ、「日本国内におけるリサイクル樹脂の割合を2027年までに50%に高める」ことを目標にしています。そこに、しっかり貢献できたらと思います。

─リサイクルは「回収」もポイントだと思うのですが、消費者としての心構えや、ペットボトルに対する見方で変えてほしいところがあれば、ぜひ聞かせてください。

中谷:まずは、他の製品同様、ペットボトルも廃棄する際に「分ければ資源」ですから、基本となるリサイクルに向けた分別や回収には引き続きのご理解とご協力をいただければ嬉しいです。たとえば、自動販売機の脇にあるリサイクルボックスは、残念ながら投入物の約3割(※)は使用済み容器以外の異物が混入していると言われています。この回収したものの中からペットボトル・缶などリサイクルできるものを選別して資源化していますが、選別には手間とコストがかかっているのが実情です。さらにリサイクルを促進するためには、リサイクルボックスの異物を低減し、より多くの使用済み容器を集めることが重要です。

(※)出典:全清飲2019活動レポート

そして、繰り返しになりますが、プラスチックはリサイクルさえできれば貴重な資源となる素材であることを認識いただきたく思います。プラスチックを資源として未来にも引き継いでいけることを伝えていきたいですね。

─プラスチックから得られるたくさんのメリットもありますしね。

中谷:プラスチックの軽くて丈夫という特徴を活かせるという点では、そもそも使う材料が少なく済むだけでなく、輸送重量が軽くなりますから、それだけ輸送手段のエネルギー使用量や燃費にも関わってきます。また、日本は労働人口が減って人手不足になってくると予想されていますよね。軽いことによる取扱いやすさのほか、ペットボトルのような割れにくい商品の場合、小分けする際の緩衝材などにかかる手間が不要になるなど、省力化の面でもメリットがあります。

ペットボトルなら携帯しながら飲み終わった後、「持ち帰ってリサイクルに出す」という動きも各家庭でしやすいですから、回収する手間も少なく、人手不足の日本にはふさわしい仕組みではないかと思っています。これから日本を「プラスチックが循環し続ける社会」にしていこうと思うならば、企業や行政からの働きかけに留まらず、やはり消費者のみなさんの協力は欠かせません。

正しく回収し、キリン独自の技術を使って再生していくことで、新たな商品を生み出すことで、プラスチックが持続可能な未来を目指している。

中谷:これから私たちは、プラスチックから得られるメリットを社会全体で分かち合えるような仕組みを作っていきたいと感じています。

日本はペットボトルの回収率でも再生率でも、世界トップクラスの国です。EU圏では「2030年に再生原料使用率30%」を掲げる企業も多いなか、キリンでは2027年に50%を目標に、他メーカーではさらに高い数値目標を目指すというところもありますので、日本は海外をリードしています。

重ねて申し上げると、ケミカルリサイクルを実現していくことで、将来的にはペットボトル以外のペット製品にも循環を拡げたうえで、プラスチック全体の循環量を高めることを目指しています。日本が世界に先駆けたモデルになれると思いますし、取り組むだけの価値があると考えています。